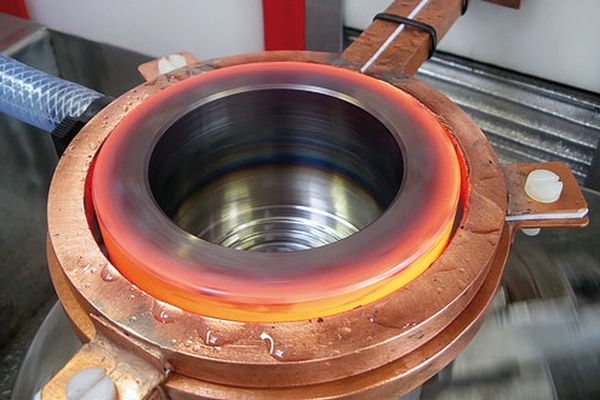

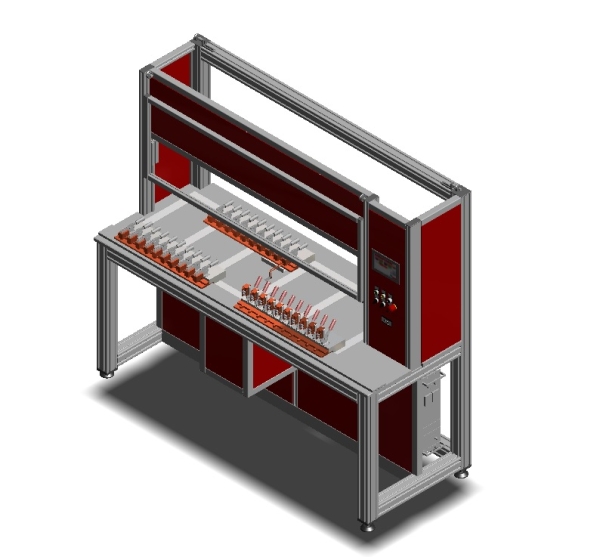

Manueller Härtearbeitsplatz IHU110/2 (Induction Hardening Unit – 1 x TTH10 10kW)

Härteanlagen

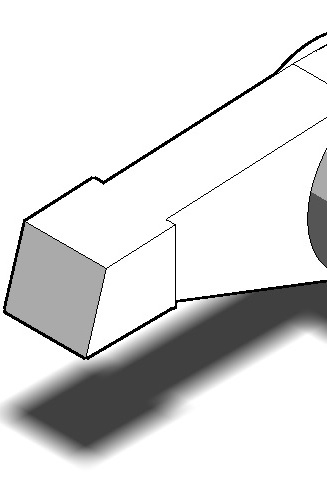

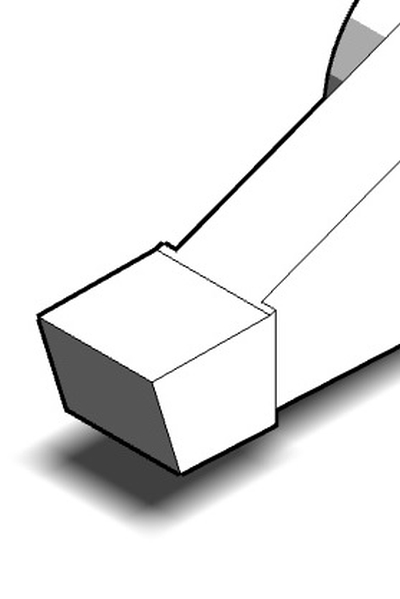

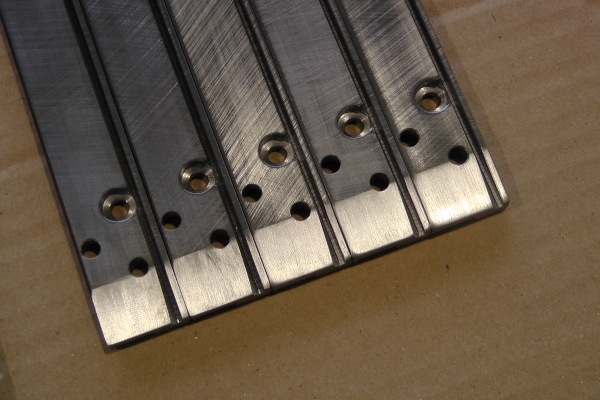

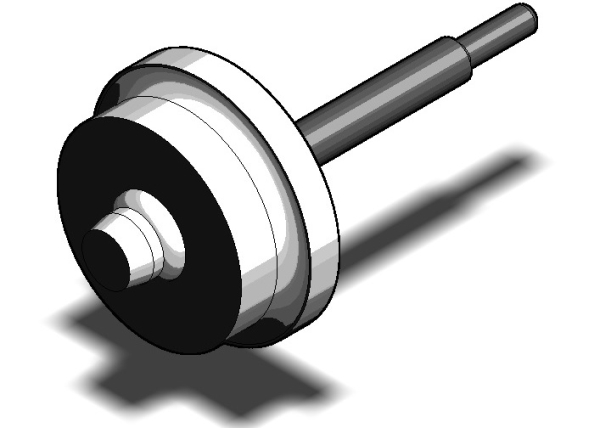

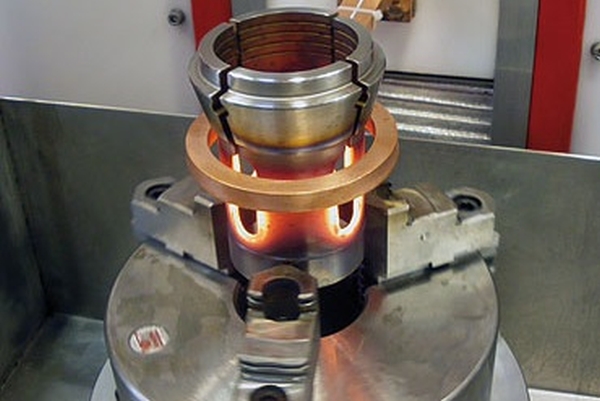

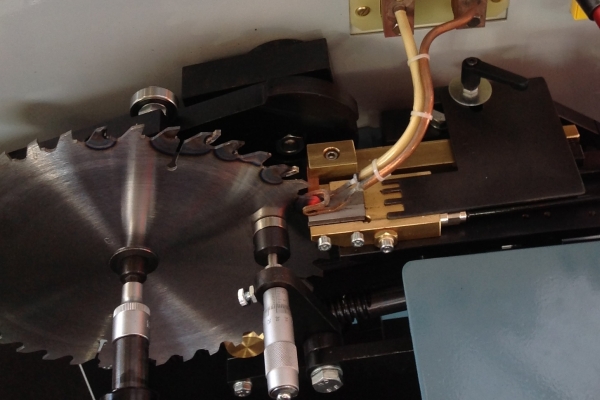

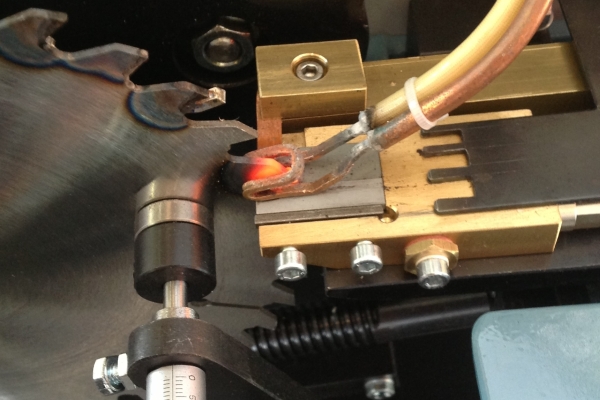

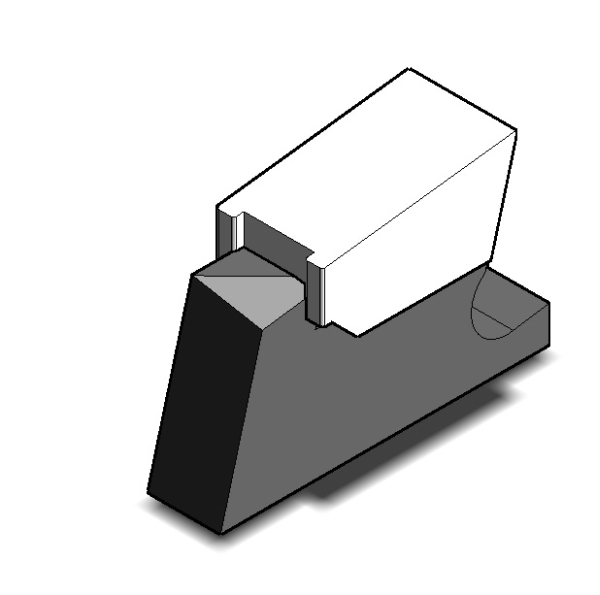

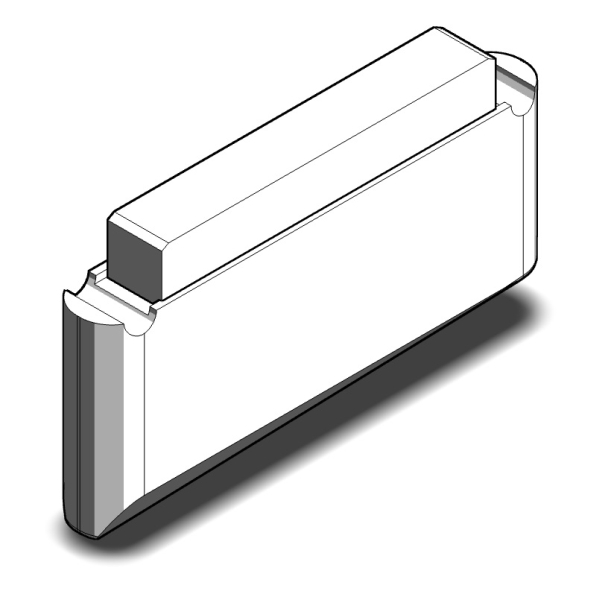

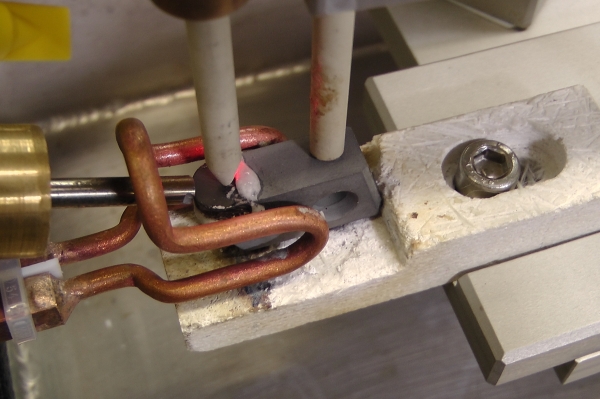

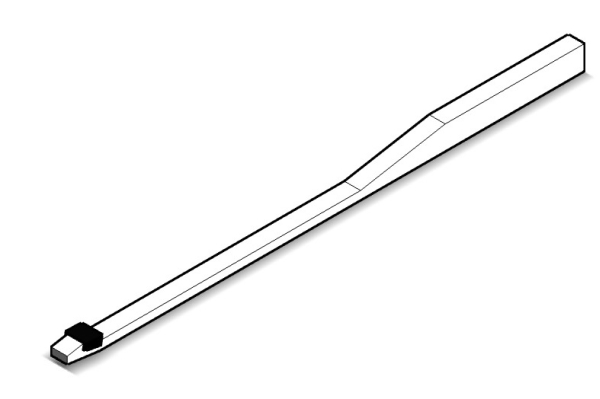

Dieser Kleinarbeitsplatz wurde für das Härten von Kipphebeln für Flugzeug- und Motorsportmotoren konstruiert. Die zu härtende Zone beträgt ca. 10mm x 10mm.

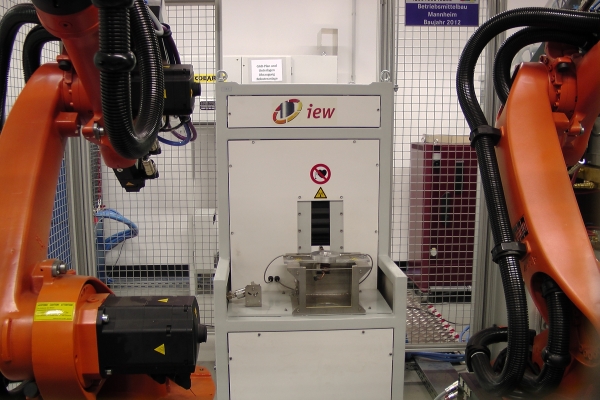

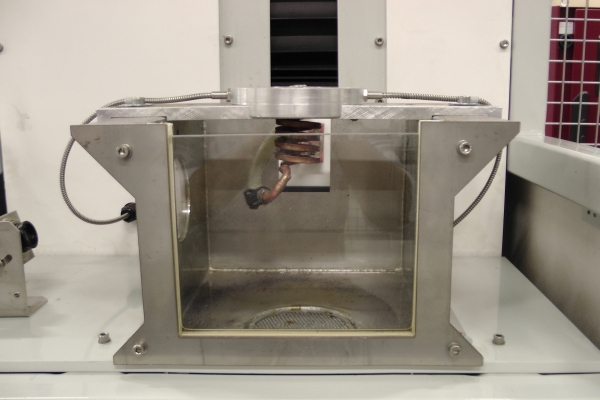

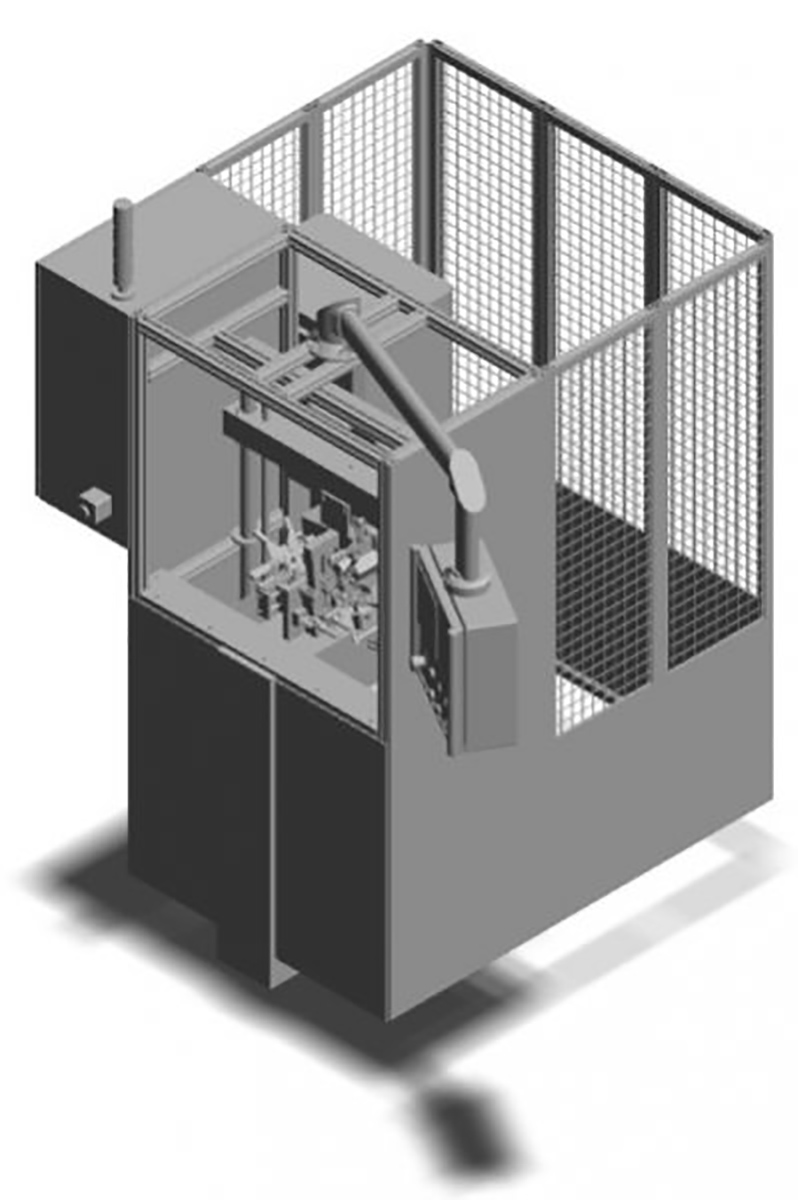

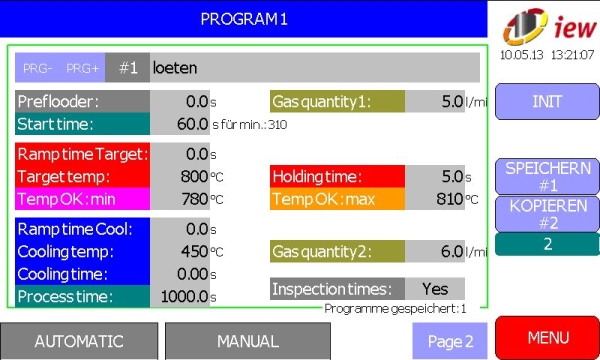

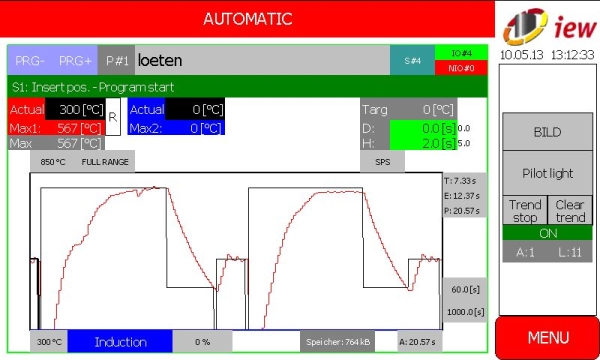

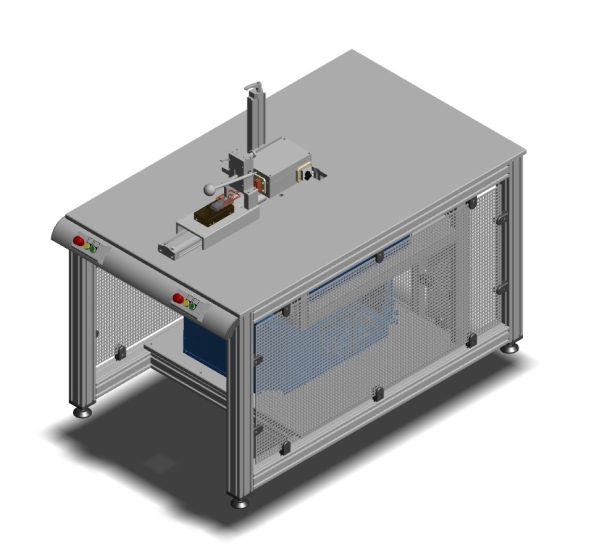

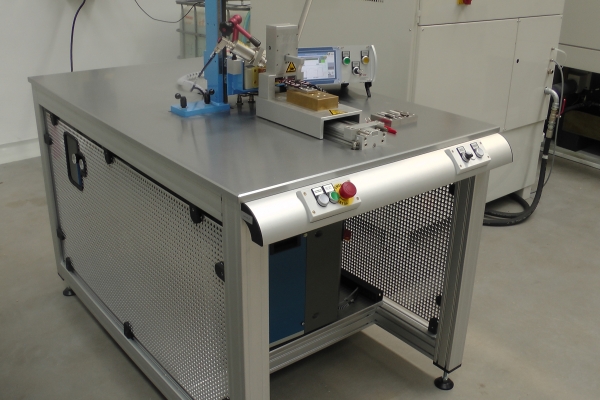

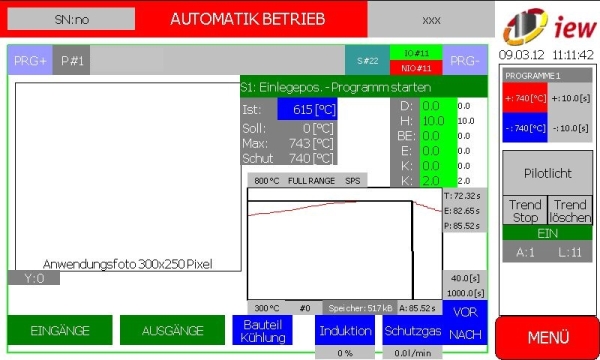

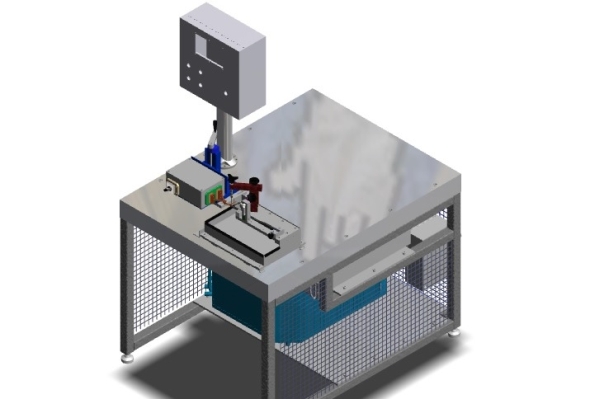

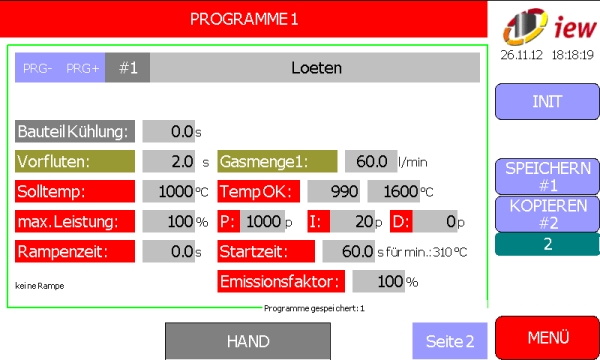

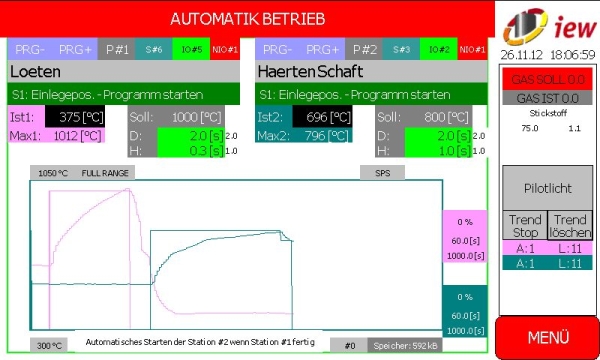

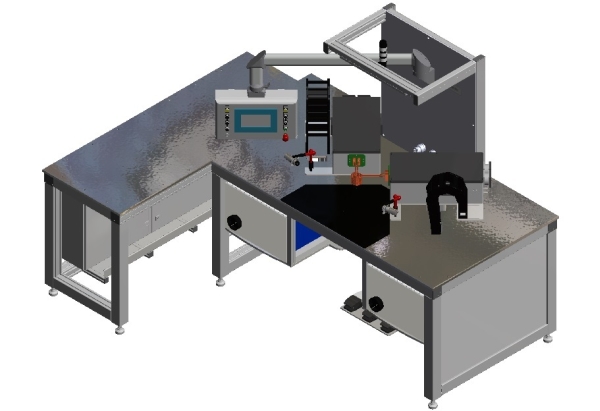

Die iew Einzelkomponenten wurden auf einem kundenseitig beigestellten Arbeitstisch direkt vor Ort integriert. Die Kleinhärteanlage besteht aus einer SPS-Ablaufsteuerung (Menüführung in deutsch und englisch) für die Leistungsregelung der Induktionsanlage, das Ansteuern eines Magnetventils für die Emulsionsbrause und einem Infrarotpyrometer zur Temperaturmessung. Im Arbeitstisch wurde auch eine Auffangwanne für die Emulsionsflüssigkeit integriert, welche ebenfalls mit einem Temperaturfühler und Anbindung an ein Rückkühlsystem für die Gewährleistung einer konstanten Emulsionstemperatur ausgestattet ist.

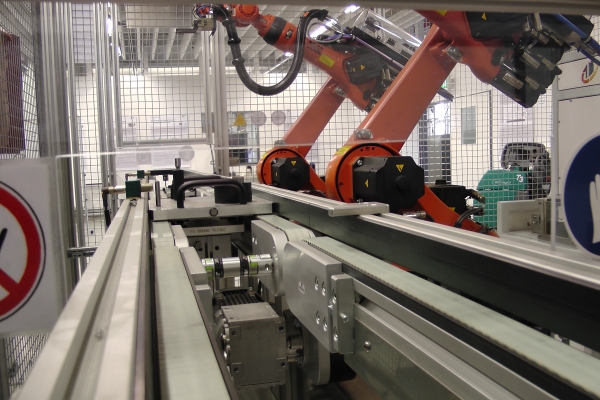

Da die Wochenstückzahl der Härtebauteile nur 300Stk betragen sollte und auch die Notwendigkeit der Integration des Härteprozesses in den hausinternen Fertigungsablauf gegeben war, wurde die kostengünstigere Lösung zum Ablauf auf einer kundenseitig vorhanden Arbeitstisch realisiert.