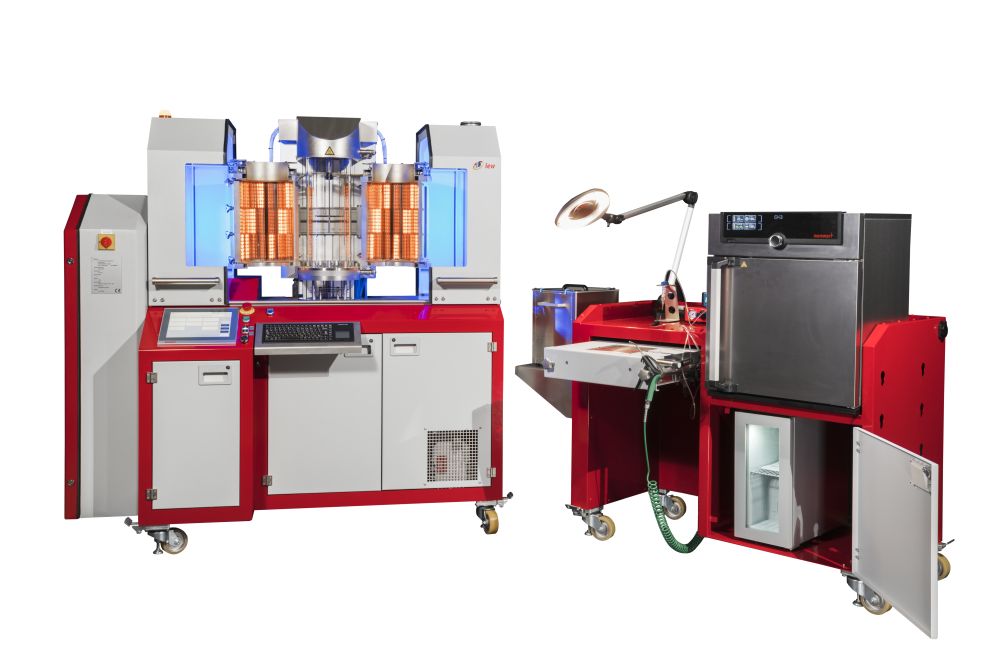

Vakuum-Lötanlagen

Die automatisierte Vakuumlötanlage VVBM 200 zum Löten von Hartmetall-, Keramik- und Diamantwerkzeugen besteht aus einer vertikalen Vakuumkammer mit einer Pfeiffer Vacuum Turbopumpe inkl. SPS-Ablaufsteuerung zur präzisen Temperaturregelung der Anlage.

Die Anlage kann zum zuverlässigen Löten von Chargen genutzt werden, ist leicht zu bedienen und der Prozess selbst wird verlässlich mittels einer 3-Zonen Regelung der iew eigenen SPS gesteuert, bereit für Industrie 4.0.

Löten ist ein thermisches Verfahren zum stoffschlüssigen Fügen von gleich- oder verschiedenartigen Werkstoffen.

Dabei ist die Vakuumlöttechnik im Hinblick auf höherfeste Verbindungen

bei schwer zu benetzenden Werkstoffen wie beispielsweise Wolframkarbid, Keramik oder Diamantwerkstoffen wie Solid PKD, MKD, CVD, usw. das ideale Lötverfahren. Da keinerlei brennbare Gase oder Flussmittel zum Einsatz kommen, handelt es sich um ein sehr sauberes und umweltfreundliches Verfahren, der Stromverbrauch der Anlage kann problemlos am Display

abgelesen werden.

Selbstverständlich ist das Vakuumlötverfahren im Hinblick auf den Lötprozess an sich eine größere Herausforderung als beispielsweise das Löten mit einer Gasflamme, der Prozess inkl. eingesetztem Lotzusatzwerkstoff muss für jeden Grundwerkstoff individuell ausgewählt und mit verschiedenen Lötparametern (Rampe, Haltezeit, Kühlrampe, etc.) durchgeführt werden.

Durch eine vertikale Anordnung des Quarzglases als Vakuumkammer

haben wir von IEW die Möglichkeit geschaffen, mehrere Ebenen mit Bauteilen zu bestücken oder lange Bauteile stehend innerhalb des Quarzglases zu platzieren. Für die optimale Temperaturverteilung haben wir einen unabhängig voneinander regulierbaren 3-Zonen Vakuumofen konstruiert. Temperaturunterschiede von <10 °C sind hiermit möglich.

Um ein Ausgasen des Silbers bei höheren Temperaturen zu vermeiden, kann die Anlage optional mit einer Partialdruckregelung ausgestattet werden. Alternativ dazu können wir auch die Drehzahl unserer Vakuumpumpe so anpassen, dass die Vakuumqualität reduziert wird, dies wird jedoch nur bei leichter zu benetzenden Werkstoffen empfohlen, kann aber zu einer Reduktion der Prozesskosten (kein Argon) beitragen. Zur schnelleren

Bauteilkühlung bieten wir optional eine aktive Stickstoffkühlung

an, hier lässt sich die Gesamtprozesszeit nochmals um ca. 45

Minuten senken.

Der thermische Verzug der zu lötenden Bauteile kann mittels der

spezifisch einstellbaren Temperaturrampen soweit wie möglich

minimiert werden, nichtsdestoweniger ist in Abhängigkeit der Bauteilgröße dringend auf eine ideale Temperaturführung zu achten. Nachdem die optimalen Einstellungen für eine Bauteilgruppe gefunden wurden, lässt sich der Vakuumlötprozess absolut prozesssicher und reproduzierbar abbilden.

Auch verschiedene Produkte können innerhalb eines Lötzyklus

verarbeitet werden, jedoch ist dabei auf eine ähnliche Bauteilgröße

zu achten, sonst kann es zu unzureichenden Lötergebnissen kommen. Werkstattzeichnungen der Produkte können dem jeweiligen Programm zugeordnet und auf der Anlage abgelegt werden. So können zueinander passende Produktgruppen gebildet und gleichzeitig gelötet werden.