Weichlöten und Hartlöten

Weichlöten und Hartlöten von Metallen

Induktionslöten in der Praxis, Weichlöten, Hartlöten und Hochtemperaturlöten im Überblick

Metalle lassen sich mit induktiver Erwärmung stoffschlüssig verbinden. In Kombination mit Hartloten oder Weichloten entstehen hochfeste, saubere Lötverbindungen. Dank der Anpassungsfähigkeit von Induktion und Lotzusatzwerkstoffen können ferromagnetische und nicht ferromagnetische Werkstoffe sicher gefügt werden. Unsere Anlagen sind für automatisierte und manuelle Lötprozesse ausgelegt und bilden damit eine verlässliche Lösung für Einzelfertigung und Serie.

Verfahrensübersicht

Wir unterscheiden drei Verfahren. Die Wahl richtet sich nach Werkstoff, Temperaturfenster, Festigkeitsanforderung und Bauteilgeometrie.

Weichlöten

Weichlöten erfolgt unterhalb von etwa 450 Grad Celsius. Typische Lote sind auf Zinnbasis, zum Beispiel Zinn Kupfer oder Zinn Silber. Der Wärmeeintrag ist gering, Bauteile werden geschont. Weichlöten eignet sich für elektrische Verbindungen, Gehäuse, dünnwandige Bauteile und für Werkstoffe mit niedrigen Einsatztemperaturen. Erforderlich ist eine saubere Oberfläche, passende Spaltbreite und ein geeignetes Flussmittel. In der Induktion wird die Wärme gezielt in die Lötzone eingebracht, die Taktzeit bleibt kurz, die Bauteilverzüge sind klein.

Hartlöten

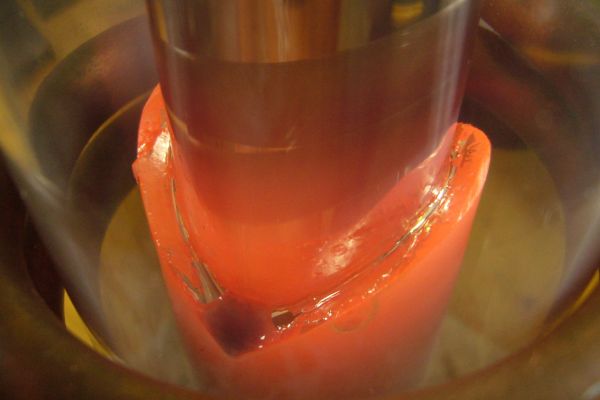

Hartlöten liegt im Bereich von etwa 450 bis 900 Grad Celsius. Eingesetzt werden Silberbasislote, Kupfer Phosphor Lote für Kupfer Werkstoffe oder spezielle Mangan beziehungsweise Nickel legierte Lote für schwer benetzbare Werkstoffe. Hartlöten ist der Standard für hochfeste, medien dichte und optisch hochwertige Verbindungen. In der Induktion lassen sich Spalttoleranzen eng einhalten und die Prozessführung exakt regeln. Die Kapillarwirkung wird durch eine Spaltbreite von typischerweise 0,02 bis 0,08 Millimeter unterstützt, die Haltezeit oberhalb Liquidus ist kurz, häufig 10 bis 60 Sekunden, abhängig von Masse und Kopplung.

Hochtemperaturlöten

Hochtemperaturlöten beginnt ab etwa 900 Grad Celsius. Üblich sind Nickelbasislote oder Kupfer beziehungsweise Aktivlote für Keramik, Hartstoffe und Hartmetalle. Das Verfahren wird bevorzugt in Schutzgas oder Vakuum eingesetzt, um Oxidation zu vermeiden und Benetzung zu verbessern. Die Induktion ermöglicht kurze Aufheizzeiten und eine präzise Spitzen Temperatur, die Bauteiloberflächen bleiben sauber, die Nacharbeit sinkt.

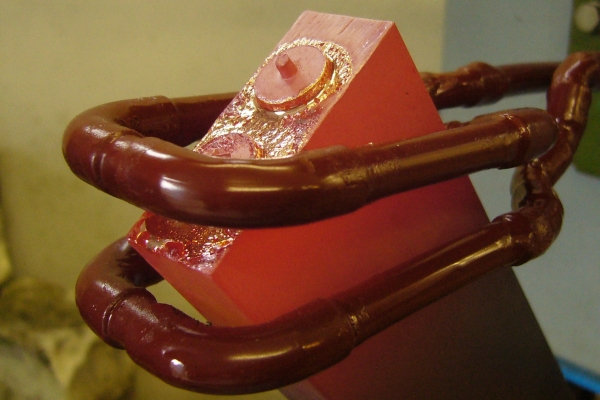

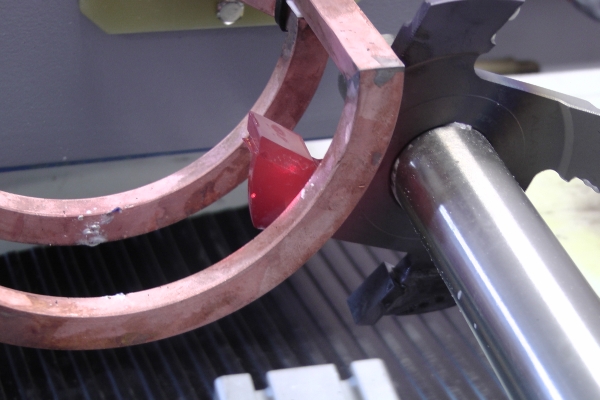

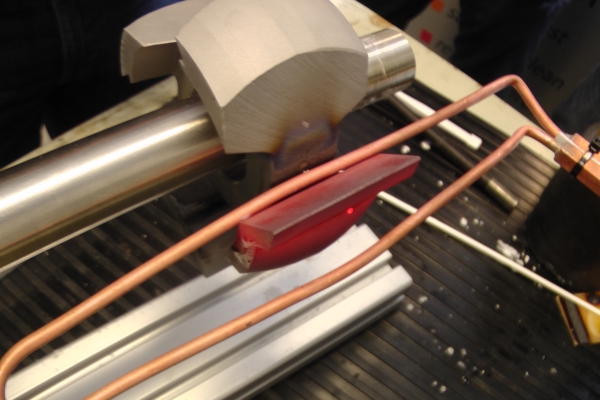

Hartmetalle auflöten

Hartmetalle besitzen einen hohen Anteil an Metallkarbiden, meist Wolframkarbid. Sie werden wegen ihrer Verschleißfestigkeit auf Trägerstahl aufgelötet, um Werkzeugeigenschaften zu verbessern. Karbide zeigen bei der Benetzbarkeit Schwächen, deshalb kommen häufig silberbasierte Lote mit Mangananteil oder nickelhaltige Lotvarianten zum Einsatz. In der Praxis bewährt sich folgendes Vorgehen:

- Füge Spalt eng halten, typischer Zielbereich 0,02 bis 0,05 Millimeter, gleichmäßig über die gesamte Fügefläche

- Vorwärmen zur Spannungsreduktion, gleichmäßige Erwärmung von Hartmetall und Träger, Temperaturgradient begrenzen

- Lotformteile verwenden, Ringe oder Stanzteile, um die Lotmenge zu definieren und die Fließeigenschaften zu steuern

- Flussmittel passend zur Legierung einsetzen oder Prozess in Schutzgas oder Vakuum fahren

- Kurze Haltezeit oberhalb Liquidus, anschließend ruhiges Abkühlen zur Spannungsminimierung

Mit Induktion bleibt der Wärmeeintrag lokal, die Fügezone erwärmt schnell und kontrolliert, Verzug und Rissgefahr werden reduziert. Auf Wunsch lässt sich die Temperaturführung über Pyrometer überwachen und dokumentieren.

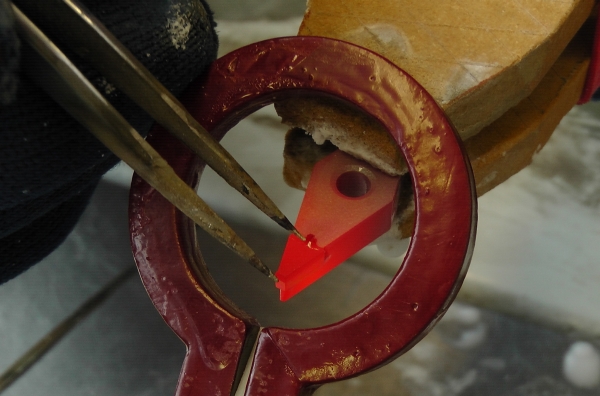

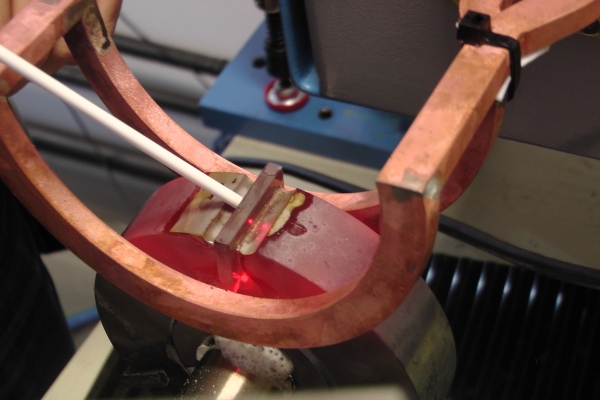

PKD und PCBN löten

PKD und PCBN reagieren empfindlich auf lokale Überhitzung. Darum ist die exakte Temperaturregelung der Induktion ein klarer Vorteil gegenüber der Flamme. Ziel ist eine kurze, reproduzierbare Haltezeit über Liquidus mit möglichst geringer thermischer Belastung der Schneidstoffe. Bewährte Maßnahmen sind:

- Induktorform so gestalten, dass die Heizleistung die Fügezone genau abdeckt

- Schutzgas oder Vakuum nutzen, um Oberflächen zu schützen und Benetzung zu sichern

- Kurze Haltezeit oberhalb Liquidus, anschließendes definiertes Abkühlen, um Spannungen zu vermeiden

- Lotformteile oder Folie für konstante Lotmenge und saubere Fügestellen

Die schnelle, lokale Erwärmung der Induktion vermeidet Hotspots auf dem PKD oder PCBN. Gleichzeitig bleibt die Fügezone ausreichend lange im Prozessfenster, um eine verlässliche Benetzung und hohe Festigkeit zu erreichen.

So planen Sie einen stabilen Lötprozess

- Werkstoffpaarung definieren, Oberflächen vorbereiten, Entfettung und Oxidentfernung

- Lotauswahl nach Einsatztemperatur, Festigkeit, Benetzbarkeit und Medienbeständigkeit

- Spaltgeometrie festlegen, Kapillarwirkung sicherstellen, Fügeflächen plan und passfähig

- Induktor auf Bauteil und Zugänglichkeit auslegen, Kopplungsabstand konstant halten

- Prozessführung mit geregelter Leistung, Temperaturmessung und dokumentierter Haltezeit

- Qualität über Sichtkontrolle, Makroschliff, Zug beziehungsweise Scherversuch oder Dichtheitstest absichern

FAQ zum Induktionslöten

Welche Spaltbreite ist ideal

Für Silberbasislote im Hartlöten sind typischerweise 0,02 bis 0,08 Millimeter sinnvoll. Bei Kupfer Phosphor auf Kupfer sind ähnliche Werte üblich. Nickelbasierte Lote im Hochtemperaturlöten arbeiten oft mit 0,02 bis 0,05 Millimeter. Entscheidend ist eine gleichmäßige Spaltgeometrie.

Brauche ich Flussmittel oder Schutzgas

Bei vielen Anwendungen genügt ein passendes Flussmittel. Für anspruchsvolle Paarungen, Hartmetall oder sensible Oberflächen empfiehlt sich Schutzgas oder Vakuum. Ziel ist eine saubere Oberfläche und stabile Benetzung.

Wie vermeide ich Risse beim Hartmetall

Temperaturgradienten begrenzen, Vorwärmen, enge und gleichmäßige Spalte, kurze Haltezeiten und spannungsarme Abkühlung. Eine geeigneter Lotzusatzwerkstoff, zum Beispiel mit Mangananteil, verbessert die Benetzung.

Wie schütze ich PKD und PCBN vor Überhitzung

Induktorleistung gezielt in die Fügezone bringen, kurze Haltezeit wählen und die Temperaturführung überwachen. Formteile oder Folie sichern eine konstante Lotmenge.

Wann setze ich Hochtemperaturlöten ein

Wenn Einsatztemperaturen, Medienbeständigkeit oder Werkstoffpaarungen dies erfordern, zum Beispiel Nickelbasislote für hochbelastete Verbindungen oder aktive Lote für Keramik und Hartstoffe. Bevorzugt in Schutzgas oder Vakuum.

Sie planen einen Lötprozess mit Induktion, wir unterstützen bei Lotwahl, Induktor Auslegung und Prozessvalidierung, bis der Prozess zuverlässig läuft.